Önceki yazımızda yalın üretim, temel ilkeleri ve 7 temel israftan bahsetmiştik. Bu yazımızda yalın üretim tekniklerinden bahsetmeye başlayacağız.

JIT (Just In Time)

“Tam zamanında üretim “ anlamına gelmektedir. İstenilen miktarda ürünü, doğru zamanda, en iyi kalitede üretmek olarak tanımlanabilir. Bu yöntemin amacı, üretimi en az stok ve en iyi kaliteyle gerçekleştirmektir. Bunların yanında maliyeti düşürmek, üretim hızını arttırmak ve üretimde sürekli iyileştirmeyi sağlamak da JIT felsefesinin amaçları arasındadır.

Bazı kavramlardan bahsetmemiz bu yöntemi anlamamıza yardımcı olacaktır.

Mükemmel kalite: JIT felsefesinin en büyük amaçlarından birinin mükemmel kaliteyi sağlamak olduğundan bahsetmiştik. Mükemmel kalite kavramı ham maddeden ana ürüne kadar üretimin her anında geçerlidir. Mükemmel kalite ile maliyet tasarrufu sağlanmaktadır.

Çekme sistemi: Bu yöntemde çekme sistemi uygulanır. Çekme sistemini kısaca özetleyecek olursak bir iş istasyonu, kendinden önceki istasyondan ihtiyaçlarını çeker. Yani talep sondan başa doğru iletilir. Çekme sisteminde yeterli miktarda malzemenin bulunmasını gerektirdiğinden minimum stok amacını da desteklemiş olur. Çekme sistemi çoğunlukla kanban kartı yöntemiyle uygulanır.

Esnek üretim sistemi: Üretim sürecinin esnekliği bu felsefede önemlidir. Ürünlerin çeşitliliğine üretim sürecinin uyumu, hazırlanması kolay olmalıdır. Kalifiyeli elemanlar üretimin esnekliğini arttıran etkenlerdendir.

JIT felsefesi yalnızca üretimle ilişkilendirilmemelidir. İşletme içindeki tüm kaynakların etkili şekilde kullanılmasını hedeflemektedir. Tüm departmanlar bu sistemin içinde düşünülmelidir. Ayrıca bu yöntem hizmet sektöründe de uygulanmaktadır.(Örn: Hastane malzeme yönetimi konusunda uygulamalar yapılmıştır.) Nitekim bu yöntemin doğduğu Toyota firmasının yöneticileri de Amerika ziyaretinde otomobil fabrikalarından çok hizmet sektöründe yer alan süper market sisteminden etkilenmiştir. Süper market sistemlerini biraz düşünürsek, müşteriler ihtiyacı olan üründen istediği anda istediği miktarda satın alabiliyordu. Örneğin makarna satın alan müşteri dilediği kadar makarna alabiliyordu ve bu durum başka bir müşterinin makarna almasına engel değildi. Azalan makarnaların yerine yenisi koyuluyor ve müşteriler makarnasını alıp gidiyor, market sistemi buna izin veriyordu.

KANBAN

Bu yöntemin ilk uygulayıcısı JIT yönteminde olduğu gibi Toyota firması ve Taiichi Ohno’dur.

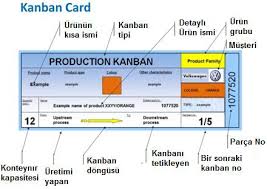

Kanban kelime anlamı olarak etiket anlamına gelmektedir. Kanban tekniği, üretim sürecine neyi, ne zaman, hangi miktarda üreteceklerini ve nereye göndereceklerini bildiren görsel bir metottur. Bu sistemde kullanılan kartlar ile taşıma ya da üretme faaliyetleri başlatılır. Kanban kartlarında parça adı, parça numarası/kodu, parça sayısı, kanban numarası, teslim süresi ve alıcı istasyon gibi bilgiler bulunmalıdır. Bu bilgilere ek olarak ihtiyaç duyulduğunda görsel içerik, barkod, parçanın ağırlığı gibi bilgilerde eklenebilir.

Kanban tekniğinin daha iyi anlaşılabilmesi için üretim kontrol sistemlerinin açıklanması faydalı olacaktır. Üretim kontrol sistemleri iki ana gruba ayrılır: İtme sistemi ve çekme sistemi.

İtme sistemi, talep tahminlerine göre üretim gerçekleştirilir. Her istasyonda işlem gören yarı mamul, bir sonraki istasyonun talebini beklemeden işlemi biten ürünü gönderir.

Çekme sisteminden JIT yönteminde de bahsetmiştik. Çekme sisteminde üretim talebe göre gerçekleşir. Üretim sürecinde işlem yapacak istasyon, bir önceki istasyondan gerektiği zamanda ve gerektiği miktarda ürün çeker. Kanban yöntemi bu sistem içinde gerçekleştirilir. (itme ve çekme için görsel ekle)

Kanban kartları iş emri gibi düşünülebilir ve her işlem sürecinde bu kartlar güncellenir. Her süreç için kanban kartı bulunmadan işlem gerçekleşmez.

Kanban kart çeşitleri:

Çekme kanbanı: Bir istasyonun önceki istasyondan çekeceği ürünün cins ve miktarını belirten kabandır. Bu kanban kartı olmadan ürün istasyondan çekilemez.

Üretim kanbanı: Bir önceki istasyonun üretmesi gereken parça tipi ve miktarı belirler.

Tedarikçi kanbanı: İşletme ile tedarikçi arasındaki bilgi akışını sağlayan, ürünün ne zaman, nereye getirileceği bilgisinin bulunduğu kanban kartıdır.

POKA YOKE

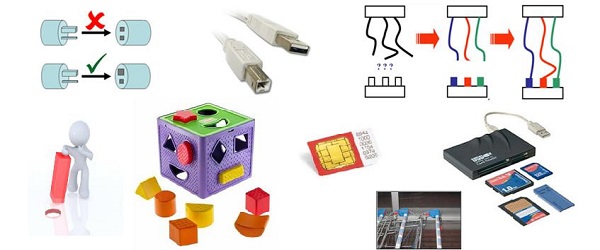

Poka Yoke, “Hata engelleme” anlamına gelmektedir. Bu yöntem Shigeo Shingo tarafından Toyota üretim sisteminde uygulanmıştır. Shigeo, “Hatalar kaçınılmaz fakat kusurlar önlenebilen sorunlardır” demiştir. Bu sözden de anlaşılabileceği gibi Shigeo, hata ve kusurun farklı şeyler olduğunu belirtmiştir.

Poke Yoke, üretim sürecindeki hataları engellemeyi amaçlayan bir üretim sistemidir. Üretimdeki hatalar, unutkanlık, yanlış anlama, amatörlük, bilmeden yapma gibi nedenlerden oluşabilir. Üretim sürecine yapılacak düzenlemelerle operatörlerin yapacakları hatalar engellenmeye çalışılır.

Üretim sonrası yapılan muayenelerle elbette hatalı ürünler tespit edilebilir ve müşteriye hatalı ürün teslim edilmesi engellenebilir. Ancak ürünün son halinde yapılacak düzeltmeler daha maliyetli olacak ya da mümkün olmayacaktır.

Yapılan hata engelleme işlemleri üç şekilde sınıflandırılır:

- Uyarı: Üretim sistemi içerisinde bir şeyler yanlış gittiğinde operatörün uyarılarak hatayı engellemesini sağlar. Bu uyarı sistemleri, yanıp sönen ışıklar ya da alarmlar olabilir.

- Kontrol: Cihazlara uygulanan çeşitli kontrol mekanizmaları ile oluşacak hatalar engellenir.

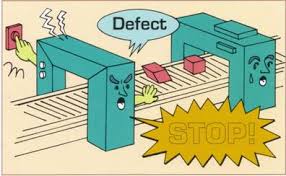

- Durdurma: Ürününün tolerans aralığı dışında olduğu durumlarda üretim faaliyeti durdurulur. Üründe gerçekleşen anormal bir durumda üretim sisteminin kendiliğinden durması örnek olarak verilebilir.

Bu yöntem sadece üretim sürecinde değil, günlük hayatımızda da birçok alanda karşımıza çıkar. Sim kartlarının bir ucunun kırık olması ve kart yerinin üstünde ne şekilde yerleştirilmesi gerektiğinin gösterilmesi buna bir örnektir. Bu sayede sim kartını yanlış yerleştirmemiz önlenmiş olur. Uyarı levhaları, USB’nin tek taraflı takılması, prizlerin bir yönde uyuşması, motorin ve benzin pompalarının farklı olması gibi örneklerde verilebilir.

JİDOKA

Bu yöntem Sakichi Toyoda tarafından iplik dokuma tezgahı için bulduğu fikirle ortaya çıkmıştır. İplik kopması gibi durumlar yaşandığında tezgaha yerleştirilen sistem ile üretim süreci kendiliğinden duracaktır. Bu sayede bir operatörün makine başında sürekli gözlem yapmasına gerek kalmaz. Sistem durduğunda müdahale etmesi yeterlidir.

Özetleyecek olursak, üretim sırasında oluşan bir hatada sisteme anında müdahale edilir. Fakat bu müdahale bir operatör yardımıyla değil, sistem tarafından kendiliğinden gerçekleşir.

Bu yöntem ile israf azalır, verimlik, ürün ve sistem kalitesi artar.

Sonraki yazımızda yalın üretim tekniklerinden bahsetmeye devam edeceğiz.

Kaynakça

https://dergipark.org.tr/en/download/article-file/857102

https://dergipark.org.tr/tr/download/article-file/76429

https://dergipark.org.tr/en/download/article-file/236221

https://www.donusumdanismanlik.com/kanban-nedir-uygulama-rehberi/

https://dergipark.org.tr/en/download/article-file/236221

https://www.ceyrekmuhendis.com/poka-yoke-nedir/

https://medium.com/bid%C3%BCnyai%CC%87%C3%A7erik/poka-yoke-nedir-b19f7e127aeb

https://www.bilgiustam.com/poka-yoke-nedir/

https://www.ceyrekmuhendis.com/toyota-uretim-sisteminin-iki-temel-tasi-jit-ve-jidoka/