Merhabalar, bu yazımıza serimizin ilk ARENA uygulamasıyla devam ediyoruz. Uygulamamız bir üretim atölyesinde belirli işlemlerden geçen parçaların oluşturduğu tüm kuyruklar için ortalama ve maksimum sürelerini bulmamızı istemektedir. Ve çalışan işçilerin kullanım oranlarını tespit edip bütün işçilerin her işi yapabildiğini düşünerek sistem için daha verimli alternatif bir yol tavsiye etmemiz beklenmektedir. Şimdi gelin örneğimizi daha yakından inceleyelim.

ÜRETİM ATÖLYESİ ÖRNEĞİ

Bir atölyeye işlenmek üzere gelen parçaların gelişler arası süresi EXPO (2) dakikadır. Gelen parçaların %37’si döşeme işlemine, kalan parçalar presleme işlemine girmektedir. Döşeme işleminde iki kişi çalışmaktadır ve yapılan işlem TRIA (1,2,3) dakikadır. Presleme işleminde bir kişi çalışmaktadır ve bu işlem EXPO (4) dakika sürmektedir. Parçalar ilk işlemlerini gördükten sonra birlikte tıraşlama ve paketleme işlemlerine girmektedir. Tıraşlama ve paketleme süresi iki parça içinde eşit sürede yapılmaktadır. Öncelikle traşlama işlemi olmaktadır ve EXPO (1) dakikadır. Paketleme işleminde geçen süre TRIA (1,2,3) dakikadır. Tıraşlama işleminde bir kişi, paketleme işleminde 2 kişi çalışmaktadır. Sistemin simülasyon modelini oluşturmamız ve modeli 4 saat için çalıştırmamız gerekmektedir.

MODELLEME

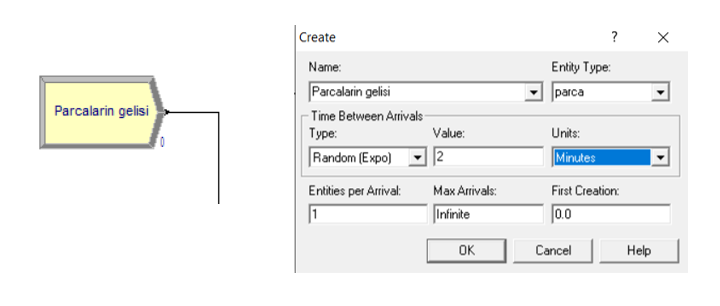

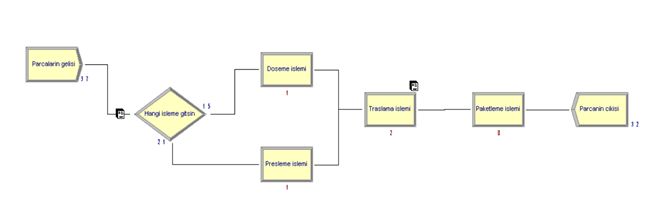

İlk olarak modele Create ile başlıyoruz. Entity Type kısmına sistemde dönen varlığımızın ismini (parça) yazmayı unutmuyoruz.

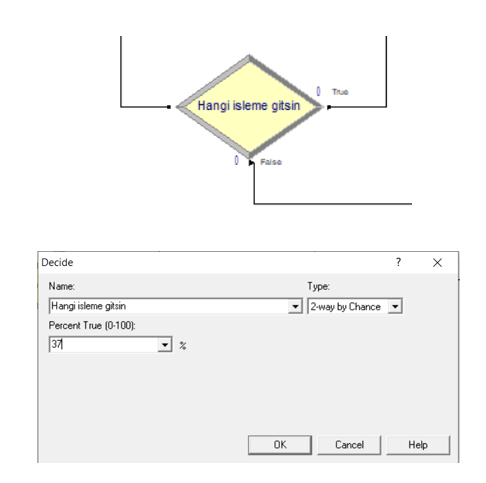

Decide modülünde gelen parçaların yüzdeye göre hangi işleme gitmesi gerektiğine karar veriyoruz. Örneğimizde iki yolumuz (döşeme ve presleme işlemi) olduğundan Type kısmında bunu belirtiyoruz. Ve yüzdesini %37 olarak giriyoruz. (Tam tersi %63 olarak da girebiliriz) Program bize kalan yüzdeyi otomatik olarak vermektedir.

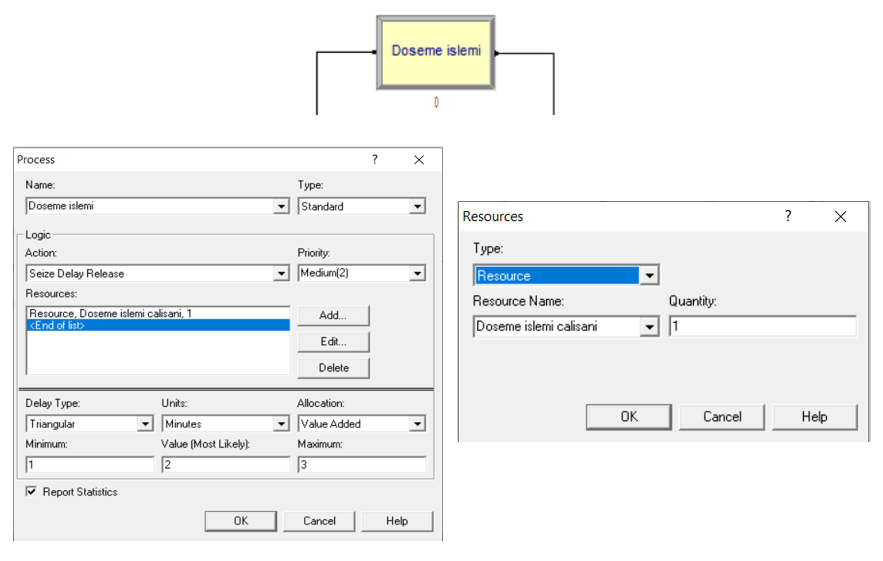

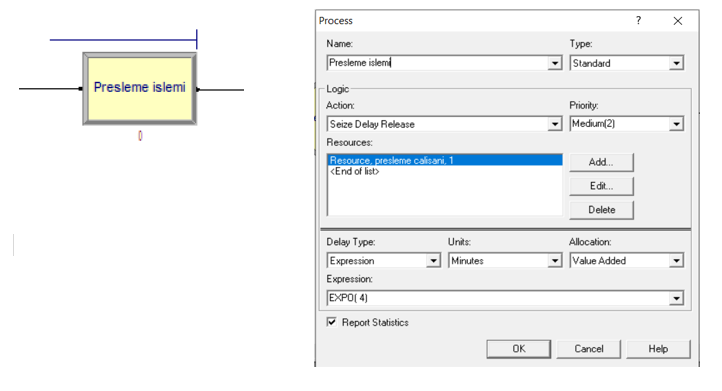

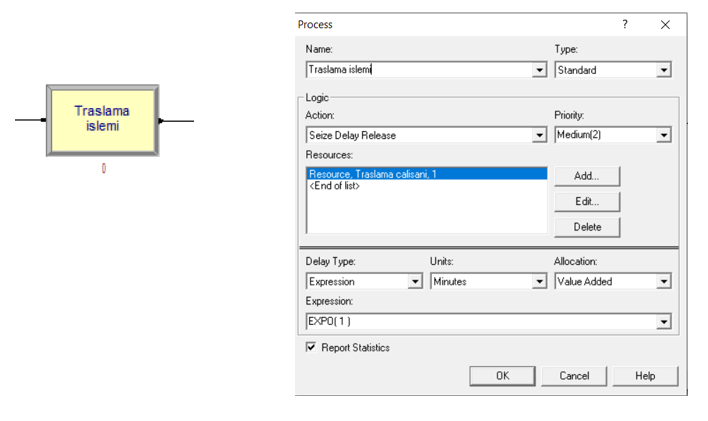

%37’ lik kısım Döşeme işlemine gittiğinden name kısmına bu ismi yazıyoruz. Daha sonra Process modülünün belki de en önemli yeri olan Action kısmına geçiyoruz. Burada karşımıza bazı seçenekler çıkmaktadır. Bunlar Delay yani parçaya işlem yapılması, Seize Delay kaynağın (döşeme işlemi çalışanı) parçayı tutup işlem yapması ve son olarak örneğimizde de kullandığımız Seize Delay Release seçeneği ise kaynağın parçayı tutması, işlem yapması ve bırakması olarak ifade edebiliriz.

Paketleme işleminde de aynı şekilde Name kısmına ismini yazıyoruz. Sonra Seize Delay Release seçeneğini seçip kaynak kısmına paketleme çalışanını belirtiyoruz. İşlem süremizi de girdikten sonra process kısmını tamamlıyoruz.

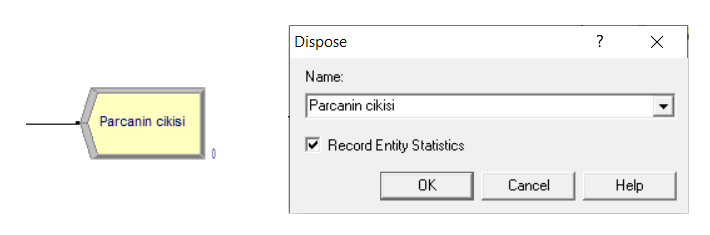

Son olarak Dispose modülüyle modelimizi tamamladıktan sonra bizden istenen modelin 4 saat çalışması aşamasını da Run sekmesinin Setup kısmından Replication Parameters sayfasına geçiyoruz. Burada Length kısmını 4 olarak karşısındaki Time Units kısmını da saat olarak ifade etmemiz gerekiyor. Ve şimdi modelimizi çalıştırabiliriz.

RAPOR YORUMLAMA

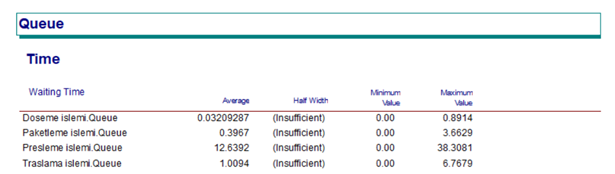

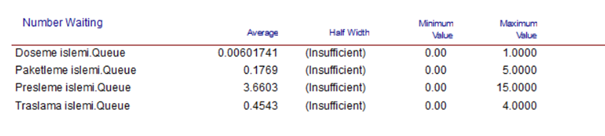

Raporlama kısmına geçtiğimizde bizden ilk olarak sistemde oluşan kuyruklarla ilgili analiz yapılması bekleniyor o yüzden Queue sayfasına gidiyoruz.

Burada oluşan tüm kuyruklar için bekleme sürelerini görmekteyiz. Döşeme işleminde ortalama 0,032 dakika maksimum 0,89 dakika, paketleme işleminde 0,39 dakika yine maksimum 3,66 dakika olarak ve ortalama 12,63 dakikayla en çok bekleme süresinin presleme işleminde olduğunu söyleyebiliriz.

Bu tablomuzda ise kuyruklarda bekleyen ortalama parça sayımızı görmekteyiz. Örneğin paketleme işleminde ortalama 0,17 parça beklerken maksimum 5 parçanın beklediği olmaktadır. Ama presleme işleminde ortalama 3,66 parça beklerken maksimum 15 parçanın beklediğini söyleyebiliriz. Ve bu sayının sürece göre anormal olduğunu yoruma ekleyebiliriz.

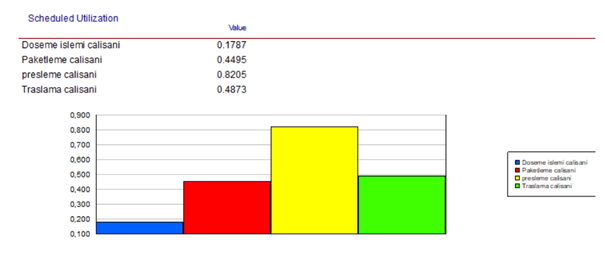

Raporumuzun bu kısmında çalışanların verimliliğini yorumlayabiliriz. Mesela döşeme işleminde görev alan iki çalışanımız %17,87’lik bir oranla çalışmaktadırlar. Yani sürecin %83’lük diliminde boş kalmaktadırlar. Paketleme işlemindeki iki çalışan %44,95 oranında çalışmaktadır. Yine presleme işleminde olan bir çalışanı %82 oranında kullanıyoruz. Sistemde en yoğun çalışmanın burada olduğu görüyoruz. Örneğimizde her çalışanın her işi yapabildiği varsayılmıştı. Bu bize bölümler arası personel transfer edebileceğimiz anlamına gelmektedir. Burada gördüğünüz üzere preslemenin çok yoğun çalışmasından ve döşemenin çok az çalışmasından çoğu zaman diliminde boş kalmasından dolayı döşemede görev alan çalışanlardan bir tanesini preslemeye transfer edip preslemedeki çalışmayı normal bir seviyeye çekebiliriz. Bu şekilde verimli bir alternatif yol tavsiye etmiş ya da süreçte bir iyileştirme gerçekleştirmiş oluruz.

Bu yazımızda simülasyon modelini kurmayı ve raporu oluşturup yorumlamayı öğrendik. Bir sonraki yazımızda görüşmek üzere…

KAYNAKÇA

• https://www.udemy.com/course/arena-ile-simulasyon-uygulamalari/learn/lecture/18657046#overview

https://muhendisfeyza.wordpress.com/2020/05/18/arena-simulasyon-ornekleri-serisi-2/